聚烯烃塑料(主要为聚乙烯PE和聚丙烯PP)因其优异的性能和低廉的成本,占全球塑料产量的半壁江山。然而,其极高的化学惰性和稳定的碳碳键,也使得其在自然环境中难以降解,大量废弃物的累积造成了严重的“白色污染”和环境压力。传统的机械回收存在降级损耗、性能劣化的问题。化学回收,特别是催化裂解技术,能将聚合物长链“打碎”成小分子,被视为实现闭环循环和升级回收的理想路径。然而,现有技术大多直接借鉴石油炼制的经验,面临反应温度高(>700 °C)、能耗大、产物分布宽且选择性差等瓶颈。其根本原因在于,忽视了高分子聚合物与低碳烃小分子在物理化学性质上的本质差异,尤其是其在反应条件下独特的熔融态行为。

近日,潘甜甜

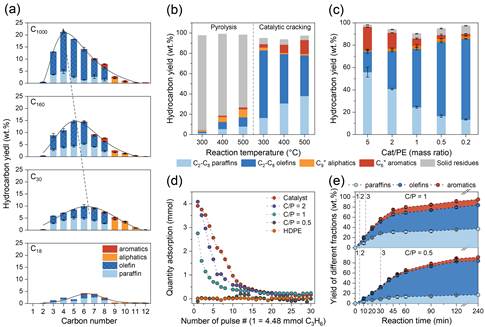

张帆教授和石科院李明丰高工、山西煤化所刘星辰和温晓东研究员、北大马丁教授团队合作,独辟蹊径,将研究焦点从“催化剂”转向了“反应物本身”。通过系统的实验研究,并结合分子动力学模拟方法,本研究深入揭示了熔融聚乙烯与催化剂界面间的关键相互作用机制及其对反应路径的调控作用。基于该机制,创新性地开发了一种聚烯烃自限域催化裂解新工艺,实现了废弃聚烯烃向低碳烯烃的高效定向转化,目标产物收率超过65%。研究结果表明,在300°C的温和反应条件下,该工艺可使聚乙烯催化裂解产物中C₃–C₈烯烃的收率提高至67%,显著优于相同条件下常规低碳烃裂解过程的产物分布。更重要的是,通过改变催化剂/聚乙烯(C/P)质量比条件,可有效抑制氢转移等副反应,减少烷烃和芳烃的生成。丙烯化学吸附实验表明,聚烯烃熔融层显著抑制烯烃中间体的吸附。通过选择性毒化沸石外表面酸性位点,研究团队发现聚烯烃裂解主要发生于沸石外表面,而低碳烃裂解则多在孔道内部进行。对比不同熔融指数(MFR)的聚乙烯原料发现,聚乙烯的熔体流动速率是影响产物分布的关键因素,其重要性甚至超过了催化剂的酸性和孔道结构。高MFR(流动性好)的PE更能形成致密的包裹层,从而产生更强的“自限域”效应,获得更高的烯烃选择性。分子动力学模拟从原子尺度揭示,长链烃与沸石骨架之间存在强范德华作用,促使致密熔融层的形成。模拟还发现,聚乙烯熔融层对沸石表面Br➢nsted酸位(BAS)具有空间限制作用:无包覆时丙烯可自由扩散至孔道内部,进而引发副反应生成C₇–C₈芳烃;而有PE包覆时,C₃H₆无法接触酸位,有效阻隔副反应路径。随着PE层厚度增加,C₃H₆在b轴方向的扩散能力急剧下降。随着PE层增厚,C₃H₆在沸石b轴方向的扩散能力显著下降。最后,研究团队进一步考察了该自限域裂解工艺的实际应用潜力。针对农业地膜、包装袋等多种来源的废弃聚乙烯,该技术均表现出较高的烯烃收率。由于自限域效应有效抑制副反应,该工艺特别适用于工业化连续进料工况,可长期稳定维持高烯烃选择性。此外,将自限域裂解与催化重整工艺集成,可实现产物分布的灵活调控,定向生成C₂–C₄轻烯烃和BTX芳烃,展现出良好的技术适应性与集成能力。

该研究以“Efficient Conversion of Polyethylene to Light Olefins by Self-confined Cracking and Reforming”为题目发表在Nature Communication上,91制片潘甜甜

为第一单位,潘甜甜

张帆教授和石科院李明丰高工、煤化所刘星辰研究员、北大马丁教授为本文共同通讯作者,博士研究生董忠文和石科院彭博教授是论文的共同第一作者。特别感谢国家重点研发计划、国家自然科学基金委、四川省科技厅、和潘甜甜

的经费支持,同时感谢我校分析测试中心和潘甜甜

测试平台在材料表征方面的大力支持。

文章链接://doi.org/10.1038/s41467-025-63116-8